现在,很多机构可以在机器设计项目中采用虚拟调试技术。通过使用虚拟调试缩短调试时间,降低调试成本,或者提前上市时间。虽然应用程序和细节可能有所不同,但典型的虚拟调试过程有许多共同点。

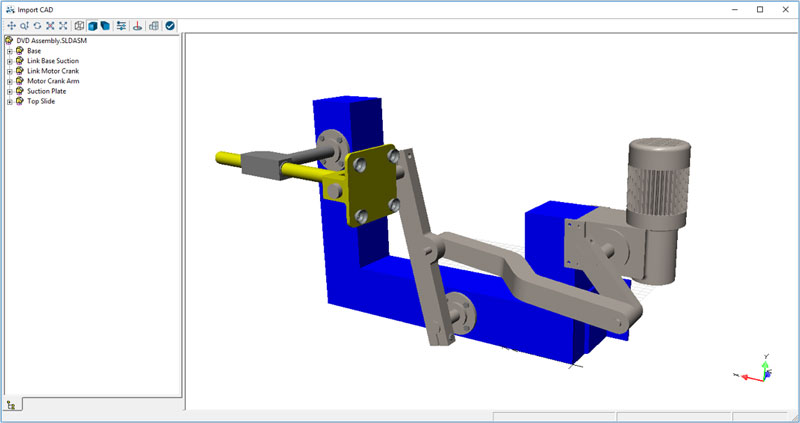

首先,使用系统级建模工具构建一个基于模型的数字模型。这是根据现有的 CAD 信息或者通过使用元件库实现设计概念而开发的。在这个工作流中,使用系统级建模工具MapleSim来展示以CAD模型为起点的整个过程。该工具由Maplesoft开发,允许自动CAD导入,数字模型从经验证的几何图形开始。在没有CAD模型的情况下,工程师从使用自定义的拖放式的元件开始。这在项目的初始阶段是非常有帮助的。

1.了解如何在MapleSim中导入和使用CAD模型。

CAD信息可以被分组,使一起移动的部件整合并创建元件组。保持了保真度,简化了后续的建模工作(例如,螺栓、轴承等的所有惯性都被考虑在内,集中到它们所连接的主体中)。 模型创建过程中,这些元件可以与所有标准元件和自定义元件一起使用。

2.了解如何使用MapleSim的1D Motion Generation app为您的模型设计运动曲线。

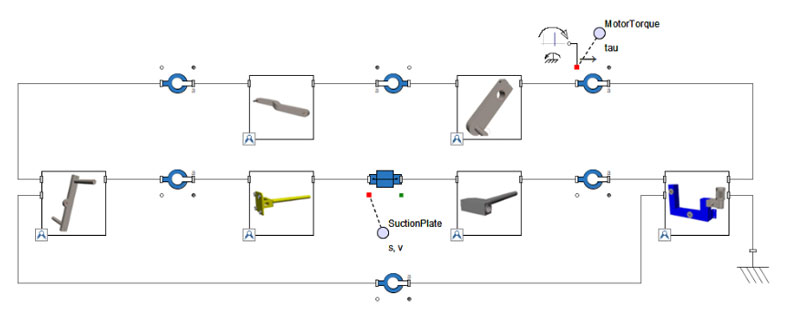

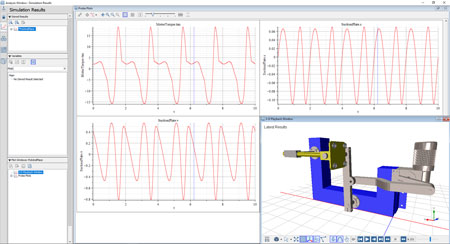

在将数字模型连接到自动化软件之前,仿真软件用于研究模型,执行各种设计分析以进行功能验证。在这个阶段,使用各种 MapleSim标准元件驱动模型- 包括液压执行器、电动马达和预定义的运动曲线。

3.了解如何将相关元件添加到拾取和放置机制提高 MapleSim 中的模型精确度。

进一步分析该机制对这些驱动的响应。MapleSim提供用于自动化参数扫描或蒙特卡洛分析的内置应用程序(查看效果或衡量设计对特定参数的敏感性),以及完整的编程环境,去构建您自己的自定义分析。

4.了解如何使用内置的参数扫描应用程序优化MapleSim中的设计参数。

5.了解如何使用MapleSim最大化拾取和放置机制的每分钟循环次数(CPM)。

在对提出的设计进行分析后,工程师可以从自己可用零件目录中选择所需的电机类型。对于使用B&R提供的工具的工程师,可以使用MapleSim生成信息,在SERVOsoft中直接使用。

6.了解如何在MapleSim中为B&R的SERVOsoft中的电机选型准备模拟结果。

对于使用Rockwell自动化硬件和软件的工程师来说,他们可以使用MapleSim生成信息,在Motion Analyzer中直接使用。

7.了解如何在MapleSim中为Rockwell Automation’s Motion Analyzer中的电机选型准备模拟结果。

数字模型所需的精确度完全取决于仿真的要求。较高精确度模型能够解答具体问题,并为PLC的验证提供更真实的性能表现。过去,高精度模型是很难创建的,或者不能用于硬件验证要求实时仿真性能的情况。目前MapleSim生成的代码对仿真速度进行了优化,允许使用高精度的数字孪生,可满足各种虚拟调试的要求。

模型输入是通过为虚拟调试过程对系统进行参数化来定义的。运动路径及载荷根据设计要求来定义的,使用通过 MapleSim 的分析功能提供的逆运动学方程。这些信息构成了定义模型输入的重要组成部分,当模型作为FMU导出时,将保留这些输入值。

8.了解如何使用B&R MapleSim连接器将MapleSim模型导入B&R Automation Studio,进行基于模型的控制代码测试。

自动化软件可以执行各种虚拟调试任务,无需等到物理调试。工厂模型和PLC代码都在虚拟环境中,工程师可以大规模的执行仿真,允许在各种场景中测试PLC代码的迭代。工程师可以在代码中查找可能导致速度变慢、性能问题或安全问题的错误,这些问题会损害物理系统的功能。工程师可以在虚拟调试过程中检测到性能问题,这是在物理调试中很难发现的。

此阶段使用的另一种方法是用PLC硬件替换虚拟PLC代码。由于实时仿真的要求,过去对很多高精度模型的是无法达到的。目前工程师可以为虚拟模型测试物理硬件,并为构造物理系统前调试问题提供了另外一项技术。

虽然这些技术都不能消除物理调试过程中涉及的风险,但可以作为资源节约型技术,在设计过程早期阶段将问题分离出来。与物理调试不同,虚拟调试可以作为一个并行的过程与设计项目中的许多其他任务同时运行。由于可以在工厂和控制器都处于虚拟状态时进行测试,因此设计迭代的代价小。